Як часто міняти гальмівні колодки та диски: повний посібник із заміни

Зміст статті

Питання заміни гальмівних колодок та дисків – одне з найчастіших серед власників легкових автомобілів. Від стану гальмівної системи залежить безпека на дорозі. Важливо розуміти, коли настав час міняти колодки, як розпізнати ознаки зносу і які фактори впливають на ресурс цих компонентів. У цьому матеріалі розберемо всі ключові моменти: від середніх інтервалів заміни до практичних порад щодо продовження терміну служби гальм.

Швидка відповідь: середні інтервали заміни в таблиці

Час заміни гальмівних колодок і дисків залежить від умов експлуатації, стилю водіння і типу матеріалу. Проте існують усереднені орієнтири, які допомагають планувати обслуговування та бюджет на ремонт.

У таблиці нижче представлені типові інтервали для передньої та задньої осі залежно від умов їзди.

| Компонент | Вісь | Місто | Змішаний цикл | Трасса | Гори/Перевали |

|---|---|---|---|---|---|

| Колодки | Передня | 25–35 тис. км | 35–50 тис. км | 60–80 тис. км | 15–25 тис. км |

| Колодки | Задня | 40–60 тис. км | 60–80 тис. км | 80-120 тис. км | 30–50 тис. км |

| Диски | Передня | 60–100 тис. км | 80-120 тис. км | 100–160 тис. км | 40–80 тис. км |

| Диски | Задня | 80–140 тис. км | 100–160 тис. км | 120–200 тис. км | 60–100 тис. км |

Примітка: фактичний ресурс залежить від стилю водіння, матеріалу колодок та дисків, маси автомобіля, умов експлуатації (пил, сіль, ухили), стану супортів та якості гальмівної рідини. Цифри в таблиці – орієнтовні, для точного визначення потреби заміни обов’язкова регулярна діагностика.

Як часто потрібно міняти гальмівні колодки: середній пробіг та рекомендації

Середній інтервал заміни гальмівних колодок становить 30-50 тис. км. пробігу. Реальний ресурс варіюється в межах.

Важливо!«Перідні колодки працюють під більшим навантаженням і зношуються швидше за задні».

При спокійній їзді трасою колодки можуть сягати 60–80 тис. км, а умовах щільного міського трафіку з частими зупинками пробіг може скоротитися до 15–25 тис. км. Передні колодки зношуються приблизно в два рази швидше за заднє через більше навантаження при гальмуванні: основна маса автомобіля зміщується вперед, збільшуючи тиск на передні гальма.

Частота заміни залежить від кількох факторів. Стиль водіння, матеріал колодок (органічні, напівметалеві, керамічні), стан гальмівних дисків та умови експлуатації – все це впливає на ресурс. Універсальне правило: заміна виконується за фактичним зносом та ознаками, а не строго по пробігу.

Важливо!«Заміна доречна при 3–4 мм, 2 мм — критичний мінімум».

Досягши цього порога колодки вимагають негайної заміни. Подальша експлуатація призводить до пошкодження дисків та зниження ефективності гальмування.

Важливо!«Експерти рекомендують оглядати колодки кожні 5–6 тисяч кілометрів, особливо взимку та навесні».

Для українських умов, де дороги часто покриті реагентами та брудом, оптимальна періодичність перевірки – кожні 5–6 тис. км. Особливо взимку та навесні. Візуальний огляд через спиці колісного диска або зі зняттям колеса дозволяє вчасно виявити зношування та запобігти дорогому ремонту.

За даними виробників гальмівних систем, таких як Brembo та ATE, нові колодки для легкових автомобілів мають товщину фрикційного шару в діапазоні 10-17,5 мм. Це залежить від моделі та призначення. Заміну рекомендується проводити при залишку 3-4 мм для збереження запасу безпеки. Критичний мінімум – 2 мм.

Основні ознаки зношування гальмівних колодок: коли час на заміну?

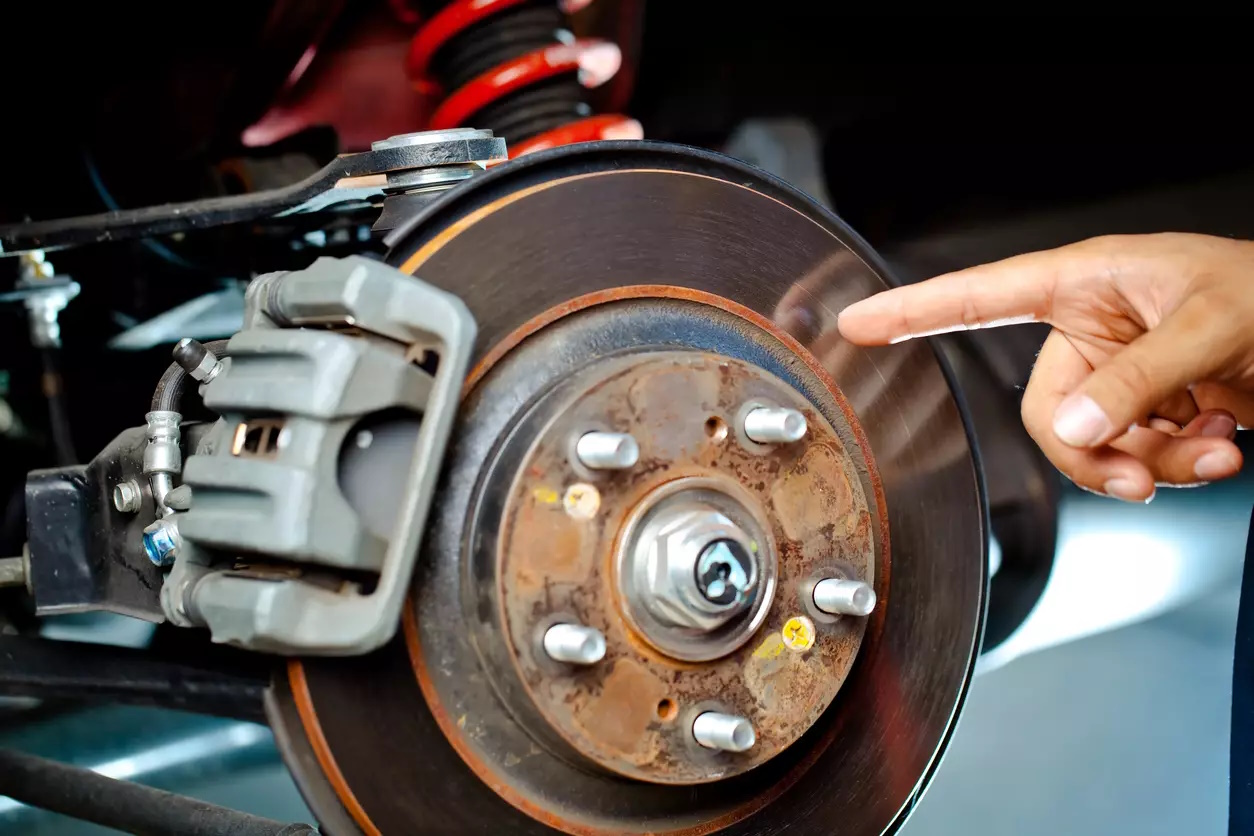

Своєчасне розпізнавання ознак зношування гальмівних колодок – ключ до безпеки та економії на ремонті. Існує кілька явних симптомів, які свідчать про необхідність заміни. Ці ознаки включають візуальні зміни, звукові сигнали та зміни у поведінці автомобіля при гальмуванні.

Візуальне зношування: перевірка товщини фрикційного шару показує залишок менше 2-3 мм. Причина – природне стирання накладок внаслідок тертя диска. Ризик – зниження ефективності гальмування, перегрів дисків та можливість їх пошкодження. Регулярний візуальний огляд кожні 10–15 тис. км дозволяє виявити критичний зношування до того, як він призведе до серйозних наслідків.

Скрип при гальмуванні: високочастотний писк часто вказує на забруднення, скління накладок або роботу звукового індикатора зношування (так званого «піскуна»).

Важливо!«Скрип та вереск часто пов’язані з індикатором зносу або склінням накладок».

Причина – вібрація фрикційних матеріалів або контакт металевого індикатора з диском. Ризик – зниження комфорту та ефективності гальмування. Короткостроково допомагає очищення поверхні колодок та дисків. Однак при підтвердженому зносі потрібна заміна.

Скрегіт «метал про метал»: гучний металевий скрегіт сигналізує, що фрикційний шар стертий вщент (бекінг-плейта).

Важливо!«Металевий скрегіт означає знос до основи; подальша їзда ушкоджує диск».

Причина – критичний знос колодок. Ризик – швидке зношування диска з утворенням глибоких борозен, зростання гальмівного шляху, небезпека відмови гальмівної системи та дорогий ремонт із заміною не тільки колодок, а й дисків.

Биття керма або педалі: вібрація при гальмуванні вказує на неоднорідний контакт колодки з диском, перегрів або биття диска (нерівномірна товщина, плями). Причина – знос колодок та дисків, забруднення, закисання направляючих супорта. Ризик – зниження стабільності автомобіля. Безпека під загрозою. Биття вимагає негайної діагностики та можливої заміни дисків.

Спрацювання датчика зношування: індикатор на панелі приладів або повідомлення про необхідність заміни активується при досягненні мінімального залишку фрикційного шару.

Важливо!«Електродатчик розмикає або замикає ланцюг, включаючи попередження при мінімальній товщині».

Причина – замикання або розрив електричного датчика, вбудованого в колодку або механічний контакт скрипуна з диском. Ризик – подальша експлуатація ушкоджує диски. Потрібна швидка заміна колодок.

Збільшення гальмівного шляху та «м’яка» педаль: відчувається менш впевнене гальмування, педаль провалюється глибше за звичайний. Причина – зношування колодок, перегрів гальмівної системи, забруднення фрикційних накладок, витік гальмівної рідини або повітря в системі. Ризик – різке зниження ефективності гальмування, що збільшує ймовірність ДТП. Потрібна комплексна діагностика гальмівної системи.

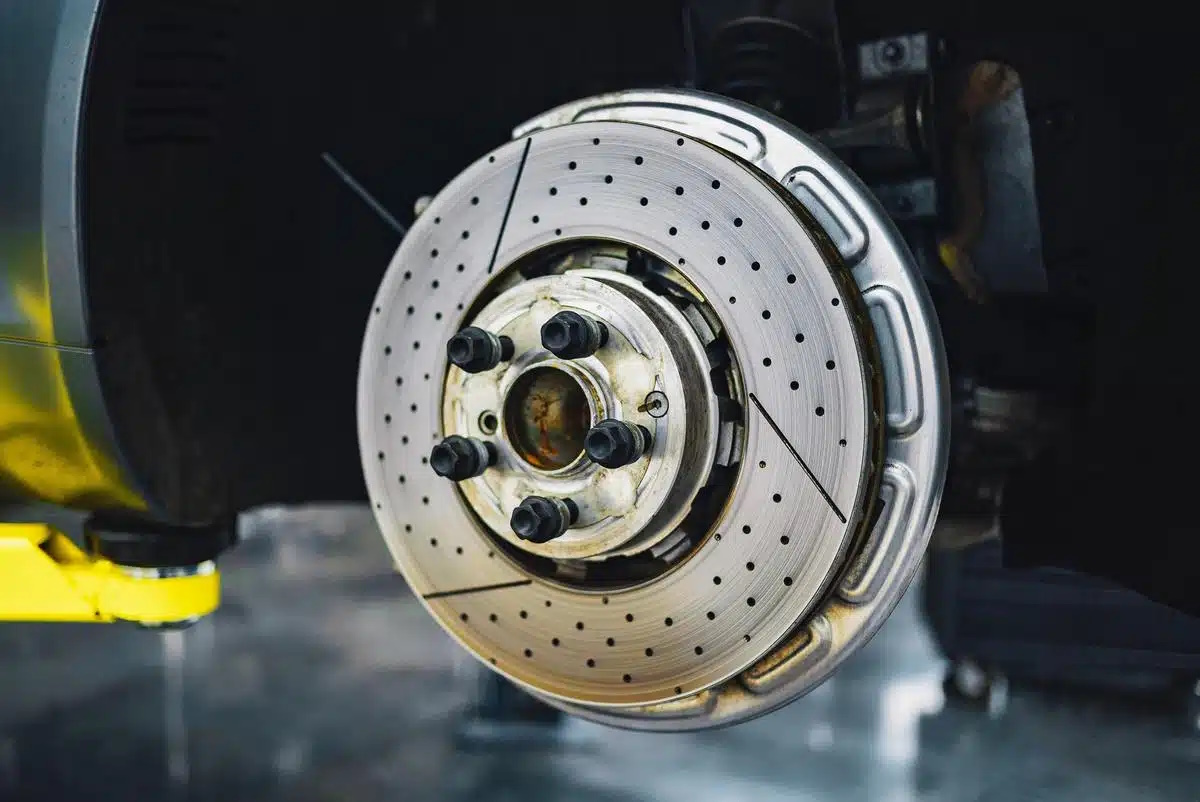

Як самостійно перевірити знос гальмівних колодок: проста інструкція

Самостійна перевірка зношування гальмівних колодок займає 5-10 хвилин і не потребує спеціального обладнання. Ця процедура дозволяє вчасно виявити критичний знос і уникнути дорогого ремонту дисків та супортів. Нижче наведено покрокову інструкцію для безпечного огляду.

Крок 1: Поставте автомобіль на рівний майданчик, увімкніть гальмо стоянки (якщо не перевіряєте задні колодки), підкладіть противідкатні упори під колеса. Це забезпечує безпеку під час огляду та виключає ризик мимовільного руху автомобіля.

Крок 2: Через спиці колесного диска посвітіть ліхтариком на супорт. Знайдіть фрикційний матеріал накладки – він зазвичай видно між супортом та диском. На литих дисках це зробити простіше. На штампованих колесах видимість може бути обмежена.

Крок 3: Оцініть товщину накладки щодо металевої основи. Мінімальний залишок фрикційного шару для безпечної експлуатації – 2–3 мм. Якщо візуально залишок менший, заміна потрібна найближчим часом.

Крок 4: Якщо на супорті є оглядове вікно, орієнтуйтеся на насічку або позначку індикатора зносу. Деякі виробники завдають ризиків на колодки, які показують мінімальний допустимий залишок.

Крок 5: Під час сумнівів зніміть колесо для точної перевірки. Для цього підніміть автомобіль домкратом, встановіть страхову підставку, відкрутіть болти кріплення колеса та зніміть його.

Важливо!«Якщо видно 2–3 мм або спрацював індикатор, плануйте заміну».

Виміряйте товщину накладки штангенциркулем або лінійкою. Це дає точні дані та дозволяє оглянути колодки з обох сторін супорту.

Крок 6: Огляньте рівномірність зносу з обох боків та стан диска. Перевірте наявність бортика на краю диска (глибина 2-3 мм це сигнал до заміни), борозен, тріщин, синюватих плям перегріву. Нерівномірне зношування колодок вказує на несправність супорта або напрямних. Це потребує додаткового обслуговування.

Якщо залишок фрикційного шару в межах 2–3 мм або спрацював індикатор, плануйте заміну найближчим часом. Не відкладайте візит у сервіс: подальша експлуатація ушкоджує диски та збільшує вартість ремонту.

Що впливає термін служби колодок і як його продовжити?

Термін служби гальмівних колодок залежить від чотирьох ключових факторів: стилю водіння, матеріалу колодок, умов експлуатації та загального стану гальмівної системи. Розуміння цих факторів дозволяє продовжити ресурс компонентів та знизити витрати на обслуговування.

Стиль водіння

Агресивне водіння з частими та різкими гальмуваннями різко знижує ресурс гальмівних колодок. При інтенсивному гальмуванні колодки перегріваються, а фрикційний матеріал «скляє» – на поверхні утворюється тверда плівка, яка знижує коефіцієнт тертя і прискорює знос. Крім того, перегрів збільшує знос дисків і може спричинити їх деформацію.

Важливо!«Агресивні гальмування багаторазово прискорюють зношування, а плавний стиль продовжує ресурс».

Спокійний стиль водіння, завчасне гальмування та дотримання дистанції зменшують навантаження на гальма та продовжують термін служби колодок на 30–50%.

Рекомендується використовувати гальмування двигуном на спусках та перед світлофорами. Це знижує навантаження на гальмівну систему і продовжує термін служби колодок і дисків.

Матеріал колодок (органічні, керамічні, напівметалеві)

Матеріал фрикційних накладок впливає на ресурс, шум, кількість пилу і вплив на диски. Існує три основні типи колодок: органічні (NAO), напівметалеві та керамічні.

Органічні колодки – найтихіші та м’які, щадять диски, але швидше зношуються у міських умовах. Середній ресурс – 20–40 тис. км. Вони створюють багато гальмівного пилу і менш ефективні за високих температур. Підходять для спокійної міської та заміської їзди.

Напівметалеві колодки містять 30–65% металевих волокон (сталь, мідь, залізо), що забезпечує баланс між ресурсом та ціною. Середній ресурс – 30–60 тис. км. Вони ефективніші за високих температур, але можуть видавати більше шуму і створювати металевий пил. Агресивніші до дисків, прискорюючи їх знос.

Керамічні колодки – найдовговічніші та найстабільніші на високих температурах. Середній ресурс – 50–80 тис. км. Вони працюють тихо, створюють мінімальну кількість пилу та дбайливо ставляться до дисків.

Важливо!«Органічні зношуються швидше, а напівметалеві та керамічні зазвичай служать довше».

Однак кераміка дорожча на 20-50% і вимогливіша до стану дисків: встановлення на сильно зношені або деформовані диски знижує ефективність.

Підбирайте матеріал колодок під свої умови їзди та бюджет. Для міста з частими зупинками оптимальним є напівметал. Для траси та спокійної їзди – кераміка. Для бюджетного варіанту краще органіка.

Умови експлуатації (місто/траса)

Міська їзда з частими зупинками, пробками та низькими швидкостями – головний «вбивця» ресурсу гальмівних колодок. У місті кількість гальмування на кілометр шляху в 5–10 разів вища, ніж на трасі. Це різко збільшує зношування.

Важливо!«У місті часті гальмування знижують ресурс, а на трасі колодки служать довше».

На трасі гальмування менше, тому термін служби колодок вищий. Гори та перевали, буксирування причепа та перевантаження – підвищене навантаження та температура, ресурс падає на 30–50%.

Волога, сіль, пил та дорожні реагенти прискорюють корозію та абразивне зношування. Взимку та навесні, коли дороги обробляються реагентами, рекомендується частіше перевіряти стан колодок та дисків. Бруд і сіль викликають нерівномірне зношування та пошкодження фрикційних накладок, знижуючи ефективність гальмування.

Стан гальмівної системи в цілому

Закислі напрямні супорта, нерівномірна робота поршня, овальність або биття диска, стара гальмівна рідина (волога, низька точка кипіння) прискорюють зношування колодок і зменшують ефективність гальмування. Несправні робочі циліндри та супорти призводять до нерівномірного зносу колодок: одна накладка стирається швидше за іншу. Це свідчить про заїдання поршня чи направляючих.

Регулярне мастило направляючих супорта рекомендованим виробником мастилом, обслуговування поршнів, контроль биття та мінімальної товщини диска – база для продовження ресурсу колодок та всієї гальмівної системи. Заміна гальмівної рідини кожні 2 роки запобігає кипінню та корозії внутрішніх елементів системи.

Особливості заміни задніх гальмівних колодок: як часто міняти і чому вони служать довше?

Задні гальмівні колодки зношуються значно рідше, ніж передні. Основне навантаження при гальмуванні посідає передню вісь. Коли автомобіль уповільнюється, маса зміщується вперед, збільшуючи тиск на передні гальма.

Важливо!«Задні колодки зазвичай служать довше передніх, особливо при барабанних гальмах».

У середньому передню вісь припадає 70–80% гальмівного зусилля, але в задню — 20–30%. Це пояснює, чому передні колодки вимагають заміни вдвічі-втричі частіше.

У змішаному циклі задні гальмівні колодки часто ходять 60-100 тис. км. Тоді як передні міняють на 30-50 тис. км. Важливо враховувати конструкцію: задні можуть бути дисковими чи барабанними. Барабанні гальма зазвичай живуть довше при спокійній їзді, оскільки захищені від зовнішніх забруднень. Однак вони чутливі до корозії та вологи. Дискові задні гальма зношуються повільніше за передні, але вимагають такого ж регулярного огляду.

Зношування задніх колодок зростає при активній роботі систем стабілізації (ESP, ABS), які підгальмовують задні колеса для запобігання занесення. Електромеханічне гальмо стоянки (електроручник) також збільшує навантаження на задні колодки при частих зупинках і стартах. Буксирування причепа та їзда у горах підвищують навантаження на задню вісь, скорочуючи ресурс задніх колодок на 20–40%.

Регулятор тиску гальм (пропорційний клапан) обмежує тиск на задні гальма, щоб уникнути блокування задніх коліс та занесення автомобіля. Це додатково знижує навантаження на задні колодки та продовжує їхній ресурс. Однак це не означає, що задні гальма не вимагають уваги: під час заміни передніх колодок обов’язково перевіряйте стан задніх.

Заміна гальмівних дисків: коли міняти разом з колодками?

Важливо!«Часто диски змінюють після двох замін колодок при нормальній експлуатації».

Загальне правило: один комплект гальмівних дисків витримує приблизно 2–3 комплекти колодок при нормальній експлуатації та використанні якісних деталей. Змінювати диски та колодки разом обов’язково у наступних випадках.

Чим небезпечна їзда на зношених колодках: ризики та наслідки

Експлуатація гальмівних колодок із критичним зносом створює п’ять серйозних ризиків для безпеки та надійності автомобіля.

Важливо!«Їзда зі зношеними колодками знижує ефективність гальмування та псує гальмівні диски».

Кожен із цих ризиків веде до фінансових та фізичних наслідків.

Подовження гальмівного шляху та втрата ефективності – пряме зростання ризику ДТП. Зношені колодки не можуть створити достатнього тертя для швидкої зупинки. Гальмівний шлях збільшується нелінійно: при подвоєнні швидкості він зростає вчетверо. Це означає, що при зносі колодок відстань до зупинки може збільшитися на десятки метрів навіть при помірних швидкостях. Критично у щільному міському трафіку.

Перегрів та фейдинг – тимчасова втрата гальмування при затяжних спусках. При інтенсивному гальмуванні температура гальмівних елементів може перевищувати 500-700 °C. Коли смола в гальмівних колодках нагрівається вище 250-300 ° C, вона починає горіти і перетворюється на газ, створюючи газову подушку, яка відштовхує поверхню колодки від диска. Це називається фейдингом і призводить до значного падіння ефективності гальмування. Водій відчуває провал педалі та збільшення гальмівної колії.

Ушкодження дисків та супортів – борозни, тріщини, перекіс поршня, дорогий ремонт. Коли фрикційний шар колодок стирається до металевої основи, починається контакт «метало метал». Це швидко ушкоджує диск: утворюються глибокі борозни, тріщини, перегрів викликає деформацію. Заміна дисків обходиться у 2-3 рази дорожче, ніж своєчасна заміна колодок. Крім того, нерівномірне знос колодок призводить до заїдання поршнів супорта і закисання напрямних. Це потребує додаткового ремонту.

Нерівномірне гальмування – відведення автомобіля, спрацьовування ABS/ESP, нестабільність. Коли колодки однієї осі зношуються нерівномірно, автомобіль починає тягнути убік при гальмуванні. Це знижує керованість та збільшує ризик втрати контролю, особливо на мокрій чи слизькій дорозі. Системи ABS та ESP компенсують дисбаланс, але їх часта активація вказує на проблему з колодками чи дисками.

Зростання вартості володіння – диски «в нуль», заміна комплектом, зайві візити до сервісу. Відкладання заміни колодок веде до того, що простий візит для заміни колодок перетворюється на капітальний ремонт гальмівної системи: диски, супорти, напрямні, гальмівна рідина. Вартість ремонту зростає у 3–5 разів.

Як продовжити термін служби гальмівних колодок: практичні поради

Дотримання семи простих правил дозволяє збільшити ресурс гальмівних колодок на 30-50% та скоротити витрати на обслуговування гальмівної системи.

Важливо!«Плавне гальмування, використання гальмування двигуном та регулярні перевірки продовжують ресурс».

Ці рекомендації засновані на досвіді автомеханіків та виробників гальм.

Тримайте дистанцію та гальмуйте плавно, заздалегідь. Уникайте різких гальмування «в підлогу», які сильно стирають колодки та перегрівають диски. Завчасне гальмування знижує навантаження та продовжує ресурс. За даними експертів, агресивне гальмування може скоротити термін служби колодок у кілька разів.

Використовуйте гальмування двигуном під час спусків. На затяжних спусках перемикайтеся на знижену передачу, щоб двигун допомагав уповільненню. Це знижує температуру гальм і запобігає фейдингу. Особливо актуально у горах та на серпантинах.

Регулярно обслуговуйте супорти: чищення та змащення напрямних. При кожній заміні колодок очищайте супорти та напрямні від бруду, іржі та старого мастила. Змащуйте напрямні рекомендованим виробником мастилом (зазвичай силіконовим або керамічним). Це запобігає заїданню і забезпечує рівномірне зношування колодок.

Змінюйте гальмівну рідину кожні 2 роки. Гальмівна рідина гігроскопічна та поглинає вологу, що знижує її точку кипіння та призводить до корозії внутрішніх елементів системи. Заміна рідини кожні 1–2 роки або після 40–50 тис. км пробігу підтримує працездатність системи та запобігає кипінню при перегріві.

Слідкуйте за станом дисків: биття, мінімальна товщина. Регулярно оглядайте диски на наявність сколів, тріщин, бортика, корозії та темного нальоту, що свідчить про надмірне зношування. У разі виявлення дефектів змінюйте диски разом із колодками.

Вибирайте матеріал колодок під свої умови. Для міста з частими зупинками оптимальним є напівметал. Для траси та спокійної їзди – кераміка. Для бюджетного варіанта – органіка. Якісні колодки із сертифікацією ECE R90 забезпечують надійність та довговічність.

Уникайте перевантаження, буксирування без потреби, перевіряйте тиск у шинах. Перевантаження автомобіля збільшує навантаження на гальма та прискорює знос. Буксирування причепа підвищує температуру гальм та скорочує ресурс колодок на 20–40%. Правильне тиск у шинах знижує опір коченню та зменшує частоту гальмування.

Відповіді на часті запитання (FAQ)

Ні, міняти колодки потрібно парою на вісь — інакше різна товщина та зчеплення викличуть відведення автомобіля при гальмуванні та нерівномірний розподіл гальмівних зусиль. Це знижує безпеку та може призвести до втрати керування. Заміна колодок лише з одного боку осі суперечить стандартам безпеки та рекомендаціям виробників.

Так, перші 200-300 км уникайте різких гальмувань. Зробіть 5-10 циклів помірного уповільнення з 40-50 км/год до повної зупинки з остиганням гальм між циклами. Це забезпечує рівномірне прилягання колодок до диска та формування правильної робочої поверхні. Притирання продовжує термін служби колодок та покращує ефективність гальмування.

Дивіться на допуски та сертифікацію (ECE R90), матеріал, відгуки та умови експлуатації. OEM-колодки виготовляються за специфікаціями автовиробника, проходять суворий контроль якості, забезпечують точну сумісність та довговічність. Якісні аналоги відомих брендів (Brembo, ATE, TRW, Ferodo) допустимі і часто дешевші на 10–50%. Важливо перевіряти сертифікацію та репутацію виробника.

Час залежить від моделі автомобіля, типу супорта та наявності спеціального обладнання. Прості конструкції змінюються швидше. Деякі моделі вимагають зняття супорта та додаткового регулювання.

Так, якщо диск у допуску за мінімальною товщиною, биттям і без критичних дефектів (тріщини, глибокі борозни, сині плями перегріву). При заміні колодок на диски у допуску рекомендується легке притирання робочої поверхні диска для покращення контакту.

Скрип та пил – особливості складу фрикційного матеріалу, стан диска, відсутність фасок або протискрипних пластин. Напівметалеві колодки створюють металевий пил, органічні – більше чорного пилу. Скрип обумовлений відсутністю притирання, вібраціями та забрудненням поверхні. Часто проходить після притирання у перші 200–300 км.

Про автора

Автор: Володимир Бондаренко — автомеханік із більш ніж 25-річним стажем. Розпочавши кар'єру на великій СТО, він пройшов шлях від майстра-технаря до керівника сервісу. Сьогодні Володимир поєднує практичну роботу з консультуванням власників легкових авто, ділячись зрозумілими лайфхаками та інструкціями щодо догляду за машиною, щоб продовжити її ресурс та мінімізувати непередбачені поломки. Його підхід — чесність, прозорість та навчальний формат для широкої аудиторії.